工業技術研究院 資訊與通訊研究所 蘇粲程 陳騰瑞 林群惟

面對2050全球淨零碳排的目標,高耗能的熱處理產業以AI技術迎戰低碳排的數位轉型革命。

前言

在台灣的傳統產業之中,熱處理行業因其高能耗特性而備受關注。面對全球對碳排放日益嚴峻的挑戰,工業技術研究院(以下簡稱工研院)運用前沿的AI數位技術,為此領域帶來了革命性的產業升級。透過精準的能源消耗監控,不但推動熱處理排程、能源監控,也整合了AI智能排程技術與能源管理系統(Energy Management System, EMS)。工研院提供了一個具完整的解決方案,其中包括能源耗損分析、設備產能最適化以及產線AI輔助的作業調度,有效提升了企業的運營效率;然而工研院的AI智能排程系統透過模擬決策,在接單前協助企業精準預估交貨時間,並提供最優的訂單排程及熱處理排程建議。通過在熱處理爐的排程計劃中實施集中批次處理、階段性的溫度升降控制,顯著減少了能源浪費。這種創新不僅對企業降低成本大有裨益,同時也為台灣熱處理產業邁向淨零碳排放目標邁出了堅實的一步。隨著全球逐漸走向2050年的淨零碳排目標,台灣產業在這股綠色轉型浪潮中扮演著供應鏈中的關鍵角色。為實現世界共同的目標,工研院不斷探索將創新的AI技術提出對產業解決方案,尤其是以人工智慧(AI)為核心,開發專為熱處理生產排程優化的技術系統。這項技術不僅標誌著產業轉型的新紀元,也是台灣實現淨零碳排願景的重要一環。AI智慧排程技術及其配套的EMS能源管理系統,在提升能源利用效率的同時,在工研院實際落地應用中,也顯著減少了碳排放,助力台灣熱處理產業在全球減碳趨勢中的領頭羊。

精彩內容

1. AI智慧排程系統接單準確預估交期

2. EMS管理系統製程能耗精準掌握

3. 台灣熱處理產業邁向淨零碳排放 |

熱處理產業高能耗簡介

熱處理行業的高能耗問題時,深入分析了其生產過程中的幾個關鍵階段。首先,加熱階段是能源消耗的主要來源。此階段涉及將材料加熱至所需溫度,對電力需求造成重大壓力。特別在連續式熱處理爐的淬火段,需將溫度提升至850至900攝氏度,對電力的需求量極為巨大。此外,由於高溫下的熱逸散,導致能源浪費現象顯著。其次,保溫階段亦對能源消耗構成巨大負擔。為確保熱處理過程的連續性,必須長時間維持一定的爐內溫度,這需要持續供應熱能以抵消溫度的自然下降,進一步加劇能源使用。除直接能源消耗外,熱處理過程中的熱逸散問題不容忽視。熱逸散不僅加劇了能源浪費,還對環境造成了顯著的不良影響。大量熱能的逸散至周圍環境,既造成了生產場地的熱汙染,也對大氣環境帶來了額外負擔,這進一步增加了能源消耗和碳排放量。綜上所述,熱處理產業的高能耗主要源於生產過程中對大量熱能的需求,以及存在的熱逸散問題。為降低能源浪費,從改善隔熱效果及提升能源利用效率等方面入手至關重要,這不僅有助於實現節能減排的目標,同時能減少生產成本及對環境的不利影響。此研究為熱處理行業提供了關於能效改善的重要見解,期望能促進該行業向更綠色、更可持續的方向發展。

EMS 及 AI智慧排程應用

EMS 應用

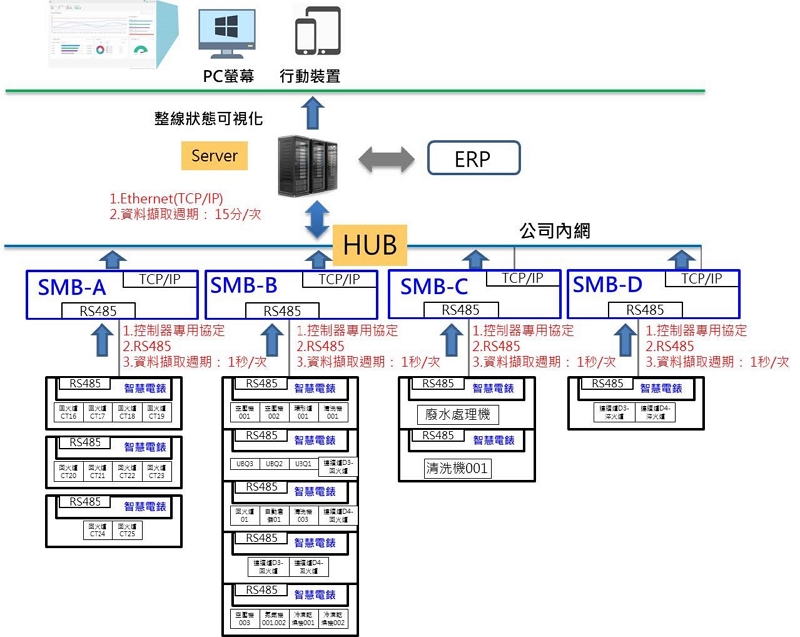

透過設備聯網和數據監測技術,能夠即時監控生產過程中的重要參數,例如電力數據,同時將這些數據以視覺化方式呈現。這包括了生產狀態監控、設備運行情況和生產資源利用率等關鍵指標。透過這樣的監測系統如圖1,業者將獲得更準確的數據支持,能夠更好地監控和分析生產過程,及時做出決策並改善生產效率。同時,也能滿足客戶對產品碳排量資訊的需求。

圖1 設備聯網架構示意圖

設備操作歷程記錄

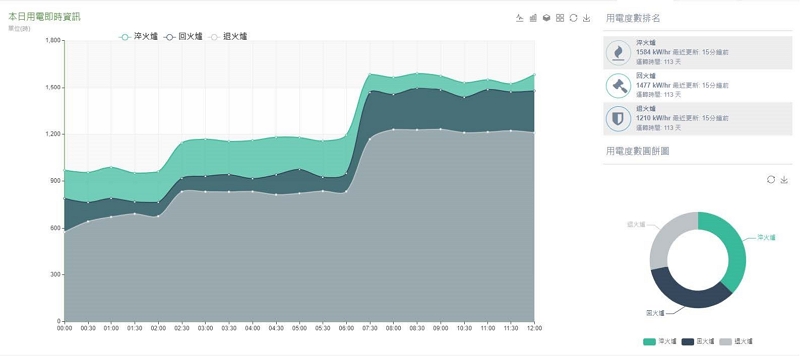

EMS 系統中的設備操作歷程記錄功能允許生產管理人員在特定時間範圍內,例如幾天或幾週查詢各種設備的用電資訊。此功能提供了下載選項,使管理人員可以方便地將這些用電資料保存到本地文件或進行進一步的分析和處理。圖2中是由於設備操作歷程記錄也包括製品資訊,這些資訊將可結合設備能耗估算功能裡的整廠能耗、設備能耗與平均產品生產能耗,進而紀錄如總用電量、碳排放量、每度電單位產量、每噸碳排單位產量等資訊。

圖2 EMS 系統設備操作歷程記錄示意圖

設備稼動管理功能

EMS 系統可方便使用者瀏覽設備時段區間之整體設備時間可動率與工時,亦參考閒置時間以及警報內容紀錄發生頻率,來進行製程與生產效率改善。圖3中,功能呈現包含設備名稱、用電數據及比例,並且依據用電數據將設備分為運轉、停機等狀態。在功能中,我們所定義電錶能耗數據的門檻值,例如「運轉」狀態是指設備在生產過程中的運作狀態,而「停機」狀態可能表示設備正處於極低用電或是暫無加工品(待機)的情況,也可能是產線剛完成了生產週期或生產任務。

圖3 EMS系統設備稼動管理示意圖

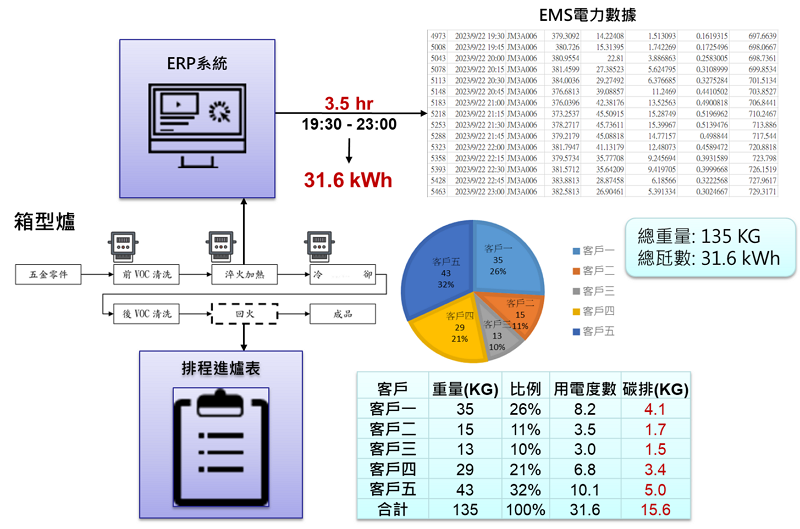

能耗估算

對於熱處理業者的需求,我們提出了能耗管理功能,以智慧電錶擷取相關資訊,部分資料來自業者的 ERP 系統。為了獲取全面的能耗資訊,圖4示意系統將從 ERP 系統中整合相關數據,包括貨物編號、貨物品名、產線及爐次資訊、貨物重量、進出爐時間等。這些數據的整合有助於建立更全面的能耗監測與分析系統,使業者能夠更精準地評估生產過程中的能源利用情況,進而制定節能措施和提高生產效率:

- 整廠能耗:系統能夠統計並顯示整個廠區的能耗情況,包括各種機械設備的能耗總和和整廠的總能耗。這個功能可以提供管理者對整體能耗狀況的了解,有助於制定節能措施和能源管理策略。

- 每日設備能耗:系統能夠每日追蹤和記錄各個機械設備的能耗數據,並以圖表或數據表的形式顯示出來。這樣管理者可以了解每個設備的能耗變化趨勢,並根據需要調整使用計劃和節能措施。

- 平均產品生產能耗:系統能夠根據生產產品的數量和能耗數據,計算出每個產品的平均能耗。這樣可以幫助管理者評估產品的能源效益,並尋找降低能耗的機會,並滿足客戶對產品碳排量相關資訊的需求,提昇產業競爭力。

圖4 EMS 系統產品碳排量計算流程示意圖

AI智慧排程應用

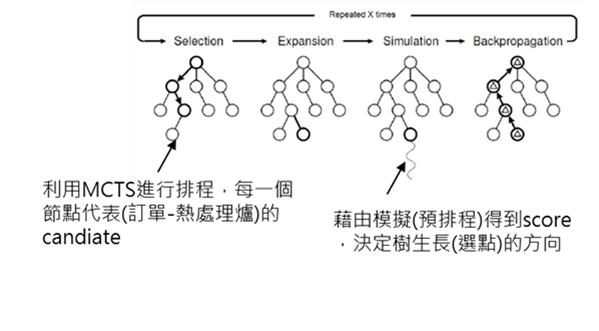

AI智慧排程技術在工廠生產線中扮演著關鍵角色,它專注於將人力資源、機器設備、製造工具以及生產限制條件進行最優化組合。透過高效的排程,不僅能夠加快業務對訂單交期的回應速度、提升生產管理人員對訂單和生產線變化的迅速反應能力,還能提高生產現場設備的效率和產出。更重要的是,AI智慧排程能夠在確保滿足訂單交付的前提下,通過生產流程的優化,降低高耗能設備的使用頻率和待機時間。以鋼鐵和熱處理行業為例,熱處理過程(如加熱、回火、淬火等)是關鍵的工序,不僅能耗巨大,而且一旦管理不當,很容易超出契約規定的能源使用上限。此外,由於產品類型、材質和品質要求的多樣性,需要不同的加熱方法,傳統的人工排程方法往往難以全面考慮各方面因素。目前多數情況下,生產線依照先進先出的原則進行作業指派,這種方法難以同時兼顧設備稼動率、交貨期限和能源消耗。本章節將探討如何運用蒙特卡羅樹狀搜索(Monte Carlo Tree Search, MCTS)演算法[1] [2] [3][4][5],演算法中包含了以下四大步驟,如圖5:

- 選擇(Selection):從根節點 root 開始,連續向下選擇子節點至葉節點。下三個步驟將給出一種選擇子節點的方法,讓決策樹向最佳的方向擴充,這是蒙地卡羅樹狀搜尋的精髓所在。

- 擴充(Expansion):除非有排程結果全部符合條件,且使得決策樹在葉節點結束,否則建立一個或多個子節點並選擇其中一個葉節點。

- 模擬(Simulation):再從選擇的子節點開始,用隨機或特定策略進行模擬,又稱為 playout 或者 rollout。

- 更新反向傳播(Backpropagation):使用選擇模擬決策樹的結果,更新從選定的子節點到根節點的路徑上的所有節點資訊。

然而在鋼鐵生產線的加熱工序中實施AI智慧排程。通過智慧集批生產的方法,可以有效減少保溫爐的使用次數和整體能源消耗,從而實現生產效率和能源效率的優化。

圖5 透過 MCTS 進行AI智慧排程模擬,決策各訂單工序-機台的排程

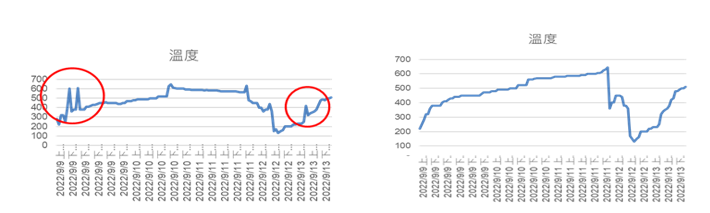

熱處理產業在導入工研院AI智慧排程系統,在滿足工件品質的前提下,可以選擇不同製程-能耗 profile(如加熱曲線),並透過排程調度,來減少不必要的能耗浪費和敏捷反應訂單產線變化,圖6左側為人工排程的結果,右側則為利用AI智慧排程方式可達緩和升、降溫,相較於國際大廠排程軟體(如 IBM, SAP)欠缺考慮製程特性優化訂單生產管理,工研院AI智慧排程系統結合製程/能耗和排程代理人,針對熱處理爐生產特性,設計不同 reward,並考量製程特性併爐和訂單、減少升降溫換線、改善前後爐進出等待時間,計算排程結果減少不必要的能耗浪費,參閱表1在系統導入前後的成效比較。

圖6 (左)人工排程結果,會有比較多的peak(紅圈處),需要較長的等待升降溫時間;(右)AI智慧排程的結果,有較緩和的升降溫,減少換線的時間等待時間

表1 熱處理業者導入AI智慧排程技術及 EMS 綜合決策成效表

未來AI技術導入與發展趨勢

面臨著一個技術轉型的重要時刻,其中人工智慧(AI)的導入將成為行業發展的核心動力。探討熱處理產業AI技術的導入與發展趨勢,必須關注幾個關鍵領域:巨量資料分析、製程優化、預測維護、能源管理以及生成式AI技術的應用。

- 巨量資料分析在熱處理行業中的AI基石。透過各項的能耗數據分析,AI可以對生產過程中的各機台的大量數據進行挖掘,從而提高效率、減少浪費並優化生產流程。例如,AI系統能分析溫度、壓力、時間等關鍵參數,確保材料的熱處理過程達到最優化。【電腦與通訊】197期針對這一個議題有相關的解決方案,請參閱【理論導引類神經網路技術與應用】。

- 製程優化是另一導入AI技術重要應用領域。AI可以在熱處理過程中實時調整參數,以適應不同的生產需求。這不僅提高了生產質量和一致性,而且還減少了能源消耗和原材料浪費,資通所也有針對熱處理過程中建立知識庫,在淬火、回火的溫度可以讓材料達到客戶要求,也可以透過知識庫的查詢快速得知。

- 預測維護是基於設備狀態和運行數據進行智能預測,不僅降低了維護成本,也減少因機器、治具故障和停機時間,提高了生產效率。

- 能源管理方面,人工智慧的潛力同樣巨大。透過優化熱處理設備的能源使用,在能耗管理可以讓智慧排成參考,過往生產相同產品時的前後升降溫的能源損耗,在如降低能耗的議題透過智慧排程的AI核心技術,同時為熱處理業帶來提升產值與減低碳排的效益。

最後,值得特別關注的是生成式AI技術在熱處理行業的應用。生成式AI能夠模擬和預測複雜的熱處理過程,為研發新材料和新技術提供了前所未有的可能性。這創新的生成式AI技術不僅可以在虛擬環境中測試和優化熱處理參數,而且還能夠預測材料在特定熱處理條件下的性能。這為客製化和高效率的生產提供了具有強大創造力的工具,是未來熱處理技術發展的重要方向。隨著AI技術的進步和應用,熱處理產業將迎來一場需要具低碳排的數位轉型的革命。

從巨量資料分析到生成式AI,這些技術將使傳統產業更加智慧化與低碳排綠能轉型,工研院AI團隊積極在高能耗的熱處理產業深耕,協助熱處理業數位轉型進而擁抱AI技術,並投資於相關的研發和應用。只有不斷的研發創新應用,才能在激烈的市場競爭中保持領先地位,並為可持續發展做出貢獻。

結論

熱處理是工業之母影響金屬加工品質良窳甚巨,從民國70年代老一輩創業距今40、50年頭,產業面臨二代接班、經驗傳承、歐盟碳關稅、ESG 和電費製造成本上漲問題,台灣也成立了碳交易所,導入最佳化技術和數位管理工具來優化製程和生產管理,是提升產業競爭力的關鍵,工研院AI團隊在建構熱處理業智慧製造應用生態系,利用工研院自行研發的AI智慧排程技術、EMS 能耗管理統的結合,導入高能耗的熱處理產業,目前在已推動終端客戶數位、淨零雙轉型,目前落地應用成效總計減碳超過1,500噸,節電超過300萬度,以AI排程技術協助 ERP 資服業者智慧轉型,從熱處理到金屬加工,讓傳產智慧力再提升。

參考文獻

[1] Bagheri, A., Zandieh, M., Mahdavi, I., and Yazdani, M., An artificial immune algorithm for the flexible job-shop scheduling problem, Future Generation Computer Systems 26, pp. 533–541, 2010.

[2] Browne, C., Monte Carlo Tree Search, Available at: http://mcts.ai/

[3] Chiang, T.C., and Lin, H.J., A simple and effective evolutionary algorithm for multiobjective flexible job shop scheduling, International Journal of Production Economics, vol. 141, no.1, pp. 87–98, 2013.

[4] Chiang, T.C., and Lin, H.J., Flexible job shop scheduling using a multiobjective memetic algorithm, Lecture Notes in Artificial Intelligence, vol.6839, pp.49–56, August, 2011.

[5] Gelly, S., and Silver, D., Monte-Carlo tree search and rapid action value 49 estimation in computer Go, Artificial Intelligence, pp. 1856–1875, 2011.