前言

全球製造業驅動轉型升級為智慧工廠,自動化品質檢測成為製造業無法逃避且必須解決痛點之一 。自動光學檢測(Automated Optical Inspection, AOI),是高速度、高精確度的光學影像檢測系統,運用「機械視覺」做為品質檢測技術,檢測出產品的缺陷、類別、量測尺寸等,廣泛應用在自動化生產品質檢測中,作為改良傳統人力目檢之檢測個人標準、精細度、效率等問題。近十年隨著人工智慧(AI)中,深度學習技術快速演進,智慧製造紛紛應用深度學習於瑕疵影像檢測產業,塑膠射出產線勢必將以深度學習品質檢測技術為發展重點。

精彩內容

1. 神經網路搜尋客製小而佳的模型

2. 主動學習挑選訓練資料去蕪存菁

3. 超參數最佳化調參提升準確率 |

動機與簡介

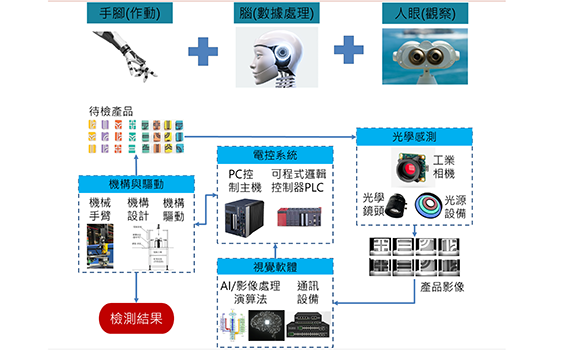

全球製造業正積極邁向智慧工廠的轉型浪潮,而在這場變革中,自動化品質檢測已成為我們台灣製造業所迫切面對且必須解決的關鍵課題之一,在這個背景下,自動光學檢測(Automated Optical Inspection, AOI)嶄露頭角,為一種高速度、高精確度的光學影像檢測系統,其採用機械視覺技術作為品質檢測手段,能夠快速而準確地檢測產品的缺陷、類別、量測尺寸等各項關鍵參數,模組化呈現如圖1。

圖1 自動光學檢測主要技術模組

在自動化生產的品質檢測領域,AOI 不僅有效解決了傳統人力目檢所面臨的個人標準、精準度和效率等問題,更顯著地提升了整體檢測水準。近年來,隨著人工智慧中深度學習技術的迅速演進,我們也看到智慧製造領域積極將深度學習技術應用於瑕疵影像檢測。

塑膠射出產線在台灣扮演著極為重要的角色,目前主要仰賴人工檢測產品瑕疵,然而這種方式不僅耗費大量人力,而且難以實現全面檢測。隨著智慧轉型的浪潮席捲而來,AOI 的引入勢必成為未來發展的關鍵焦點。特別是深度學習品質檢測技術的崛起,更是成為這場變革中不可忽視的關鍵。

這股趨勢不僅意味著台灣製造業將持續仰賴深度學習技術以提升檢測效能,同時也推動整個製造流程邁向更智慧、更高效的方向。在這個技術演進的浪潮中,塑膠射出產線將透過 AOI 以及深度學習技術的結合,實現更精準、高效的品質檢測,為台灣製造業的未來發展帶來嶄新的契機。

塑膠射出產線導入AOI

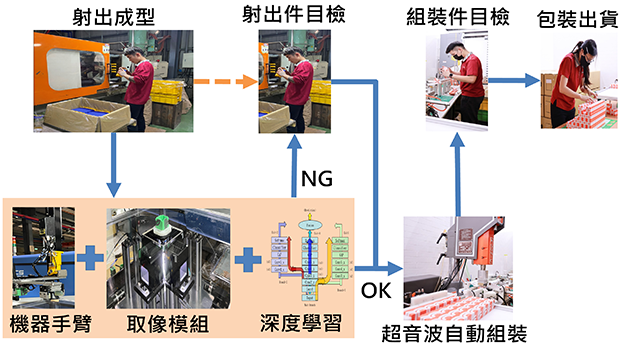

目前,台灣的塑膠射出廠商積極引進自動光學檢測(Automated Optical Inspection, AOI)技術,以提升檢測效率,進而提高產能。以裕○科技的玩具類塑膠射出產線為例,其生產流程主要包括塑膠射出機、超音波組裝和包裝出貨三個工段。在過去,每個工段的品質檢測仰賴目檢人力進行抽檢,然而,由於製程的不穩定性和人力巡檢的限制,導致出貨良率急劇下降。

為了克服這個問題,裕○科技引進了 AOI 外觀瑕疵檢測機構,包括機器手臂、取像模組和影像分析模組等,實現了自動化品質檢測。這項改變不僅使得產線的整體人力配置得以優化,從原本需要四名人員分別在射出件目檢、超音波組裝件目檢、包裝出貨及巡檢等工序,現在僅需一名人員負責超音波組裝目檢。因此,整體產線的人力使用效率提升了7成。

此外,AOI 的導入還能夠減少生產週期5秒,單一塑膠射出機的產能提升了12%(達到每週400顆玩具)。這不僅提高了產品的品質和良率,更有效地推動了整個製造流程邁向更智慧、更高效的方向。如圖2所示,透過 AOI 技術,成功避免了不良品流入超音波組裝工段,為製造業帶來了顯著的改善。

圖2 玩具塑膠射出產線流程

深度學習外觀瑕疵檢測整體解決方案

基於深度學習的外觀瑕疵影像檢測技術,我們採用神經網路架構搜尋(Neural Architecture Search, NAS)找尋小而佳的模型、主動學習(Active Learning)挑選代表性訓練資料,以及超參數最佳化(Hyperparameter Optimization, HPO)挑選模型訓練最佳超參數組合,以構建客制化、標準化的塑膠射出成型領域AI模型訓練整體解決方案。這套方案不僅能夠在少量資料的情況下,訓練出高準確率且參數精簡的模型,更能夠在輕量硬體環境下實現高效且精確的影像分析,進而加速垂直領域的產業AI化。

1. 神經網路架構搜尋客製小而佳的模型,減少硬體需求

在過去的幾年中,深度學習在許多應用領域都取得了顯著的進展,包括圖像識別、語音識別、機器翻譯等。研究者們一直不斷探索推出新的神經網路架構。雖然目前廣泛流行的一些架構都是由人類專家根據經驗設計的,然而,設計出適合的神經網路架構需要花費大量時間進行實驗,且不容易針對應用最佳化。因此,神經網路架構搜尋成為一個好的解決方案。

神經網路架構搜尋主要需考慮設計一個適當的搜索空間,並制定最佳化演算法的搜索策略,同時針對性能評估制定有效率的評估策略以評估搜索出來的網路架構的優劣。搜索空間的設計需根據經驗設計適合的搜索範圍,確保搜索結果符合應用需求,我們基於過去網路架構設計的經驗,構建了多分支的搜索空間,以確保對大、中、小瑕疵的辨識能力。在最佳化演算法的選擇方面,我們主要採用超參數最佳化搜尋的方式,以迅速收斂至良好的搜尋方向。在性能評估方面,我們以對資料進行取樣,結合知識蒸餾(Knowledge Distillation)的訓練方式,透過以教師模型的經驗來訓練學生模型,以評估模型的準確率。

在我們的實驗中,我們以先前人工設計的多分支網路架構訓練的模型作為教師模型,並結合上述的設計進行神經網路架構搜尋。教師模型的參數量為36.2MB,錯誤率為7.61%,經由搜尋後,我們找到的網路架構參數量為6.87MB,錯誤率為6.25%,新模型的參數量僅為教師模型的0.19倍,同時準確率提升了17.9%,此外,模型速度也提升了19.9%。這樣的架構可在輕量化的電腦上運行,容易部署並應用於產線上,同時,考量到中小企業的成本因素,可提高射出成型產業導入的意願。

2. 主動學習挑選訓練資料去蕪存菁,減少了4.2倍建構AI模型時程

為了解決深度學習在標註資料需求上的挑戰,我們引入了主動學習技術,能主動挑選具有代表性的待標註資料,大大減少整體標註的工作量,同時確保深度學習模型的高精準度。

以玩具射出產品為例,我們首先使用原始46K張的訓練資料,搭配快速推論模型作為基準(辨識錯誤率4.37%)。在兩種深度學習網路架構(快速/超精準推論模型)和兩種訓練資料(隨機挑選/主動學習9K張)的情況下,透過AI工程師反覆優化參數獲得最佳AI辨識模型,其中辨識錯誤率分別為5.60%、4.87%、5.16%、4.37%。值得注意的是,主動學習9K張搭配超精準推論模型的實驗組合,在效能上與原始46K張搭配快速推論模型相近。

其次,為了全面評估深度學習模型建構的時間,使用46K和9K的標註時間分別為15.3天和3天,顯示主動學習使標註時間大幅縮短了5倍。而模型訓練時間分別為0.7天(4張NVidia Titan-Xp GPU 48GB RAM)和0.8天(1張NVidia RTX-8000 GPU 48GB RAM)。綜合以上結果,整體AI模型建構的時間減少了4.2倍,有助於促進AI模型在各垂直領域產業的快速應用和擴散。

3.超參數最佳化調參提高模型準確率,單一塑膠射出機新增產品產能1.9%

無需深入研究複雜演算法,透過超參數最佳化技術,我們能夠自動挑選模型的超參數,以改善其性能。這將使得資料分析變得簡單易用,同時建立了一個標準化的智慧AI模型訓練體系,有效擴大了工廠中AI的導入模式,並且能夠滿足企業的客製化需求,以及自主開發AI應用。

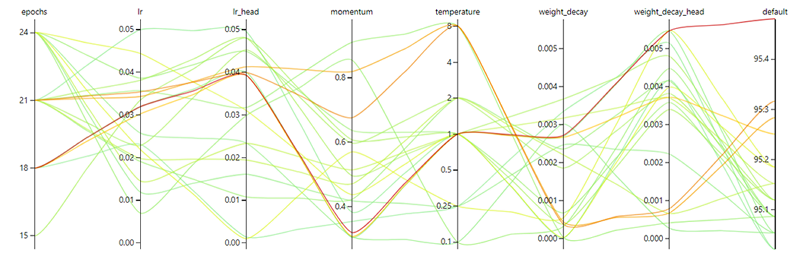

以玩具射出產品為例,我們應用超精準的網路架構和主動學習技術挑選了9K張訓練資料。比較了三種不同的模型超參數調整方法,包括通用領域的參數、由AI工程師手動調整,以及 AutoML 自動調整。在這三種情況下,我們分別得到了瑕疵推論模型的辨識錯誤率為4.79%、4.37%和4.11%(圖3深紅曲線超參數組合)。相對於通用領域常用參數,改善率分別為8.77%和14.20%。這代表著產品的產能能夠分別增加1.2%和1.9%(理想產品射出件產量為7200件/週,但射出機製造過程中,產生部份不良品,因導入外觀檢技術,出貨數量從原6214件變成6348件,產能增加(6348-6214) / 7200 = 1.86%,約提升1.9%產能),進而降低了浪費塑膠原料、人力工時以及射出設備的成本。

圖3 超參數最佳化調參TOP-20實驗結果

結論

為推動塑膠射出產線向智慧工廠轉型升級,我們致力於構建一套客製化且標準化的 AOI 深度學習外觀瑕疵檢測整體解決方案。這使得塑膠射出領域的工程師能夠輕鬆使用AI技術,從而使產線的瑕疵檢測變得省時、省力且高效,進一步優化了整體玩具射出產線,節省了約7成的人力成本,同時提高了產能達13.9%。這項技術升級加速了垂直領域的產業AI化進程。

參考文獻

[1] Barret Zoph, Vijay Vasudevan, Jonathon Shlens, and Quoc V. Le, Learning Transferable Architectures for Scalable Image Recognition, CVPR 2018.

[2] Esteban Real, Alok Aggarwal, Yanping Huang, and Quoc V Le, Regularized Evolution for Image Classifier Architecture Search, AAAI 2019.

[3] Hanxiao Liu, Karen Simonyan, and Yiming Yang, DARTS: Differentiable Architecture Search, ICLR 2019.

[4] Xin Chen, Lingxi Xie, Jun Wu, and Qi Tian, Progressive Differentiable Architecture Search: Bridging the Depth Gap between Search and Evaluation, ICCV 2019.

[5] Yuhui Xu, Lingxi Xie, Xiaopeng Zhang, Xin Chen, Guo-Jun Qi, Qi Tian, and Hongkai Xiong, PC-DARTS: Partial Channel Connections for Memory-Efficient Architecture Search, ICLR 2020.

[6] Pan Zhou, Caiming Xiong, Richard Socher, and Steven C.H. Hoi, Theory-Inspired Path-Regularized Differential Network Architecture Search, NeurIPS 2020.

[7] Xin He, Kaiyong Zhao, and Xiaowen Chu, AutoML A Survey of the State-of-the-Art, Knowledge-Based Systems, vol. 212, Jan 2021.

[8] James Bergstra, Rémi Bardenet, Yoshua Bengio, and Balázs Kégl, Algorithms for Hyper-Parameter Optimization, NIPS 2011.

[9] Peng Liu, Lizhe Wang, Rajiv Ranjan, Guojin He, and Lei Zhao, A Survey on Active Deep Learning: From Model Driven to Data Driven, ACM Computing Surveys, vol. 54, pp.1-34, Sep. 2022.