工研院資通所 陳昌憲 莊柏逸 鍾逸呈

在工業4.0全球優化競爭力之壓力下,多數中小製造業導入製造物聯網之痛點為可程式化邏輯控制器(Programmable Logic Controller,PLC)連結至可視化監管之語意解譯花費過高,導致進展遲緩。PLC轉譯工具的開發結合人工智慧(Artificial Intelligence,AI)自動識別的方式於人機介面(Human Machine Interface,HMI)畫面識別各欄位數值,打造資料擷取解析的新方式。

機台數據擷取與解析方法

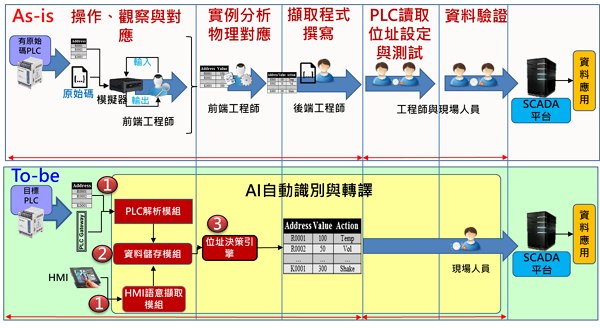

中小製造業想獲得機台PLC生產數據資料,首先須先取得PLC位址對應表,並且需要開通PLC的通訊協定才能取得其數據資料,再進行數據轉換、驗證與比對。然而目前多數中小製造業皆無法提供PLC位址對應表與通訊協定給系統整合商,因此需要付出相當多的時間與人力成本解析PLC位址,圖1即為目前業界普遍的作法與本方案之流程比較。

現行做法系統整合商須下載PLC原始碼,經由操作、觀察對應變化,進行人工解譯、分析物理對應,獲得生產參數所對應的位址與通訊等相關設定。然後修改PLC程式,將PLC數據轉換至可被讀取的通訊協定位址,並依通訊協定擷取PLC生產參數的數據資料。再經由PLC讀取位址設定與測試,比對資料,驗證人工解析的位址對應表。在操作與觀察對應的處理過程,不僅會影響產線生產,且人工解譯也需要耗費大量的時間。萬一遇到PLC程式有密碼鎖定時,更是無法解譯PLC數據位址。

為能有效降低人力、時間、與成本,工研院投入了PLC轉譯工具的開發,設計各類設備均需的PLC解析模組,取得的PLC數據並寫入資料儲存模組(例如: 資料庫);加上人機介面(Human Machine Interface,HMI)語意擷取模組,運用人工智慧(Artificial Intelligence,AI)自動辨識的方式識別HMI畫面各欄位數值,將識別的數值寫入資料儲存模組;整合資料儲存模組內的PLC數據與AI識別數據,透過位址決策引擎(Address Decision Engine,ADE)來解析PLC位址對應表並同時驗證數據。透過本系統,可減少人工解譯與比對的成本。獲得PLC位址對應資訊後,配合工業用無線感測網路技術[1, 2],將可達成快速建置各設備之PLC與HMI資料擷取,整合至易於管理與操作的可視化資料收集與監控系統(Supervisory Control And Data Acquisition,SCADA)[3, 4],提供便利的遠端管理監控與數據採集,更可進一步發展AI資料分析應用[5, 6],提升企業的競爭能力。

圖1 傳統的作法與工研院研發之自動轉譯方案的流程比較

圖1 傳統的作法與工研院研發之自動轉譯方案的流程比較HMI語意擷取

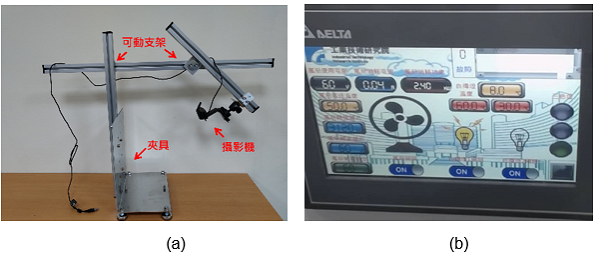

在工廠中大部份PLC機台都有HMI畫面,可以透過HMI畫面,來得到目前各欄位的數值,一般會透過擷取螢幕訊號,來進行影像分析。然而在實際產線上,直接攔截螢幕訊號進行分析,勢必要暫停產線作業以安裝攔截器材,也有影響產線生產程序的風險,因此需以外掛式攝影機側錄畫面,讓產線在不需停機的情況下完成資料收集。圖2(a)為側錄畫面之攝影機架,夾具部份為可替換的,可依不同機台規格設計合適的固定方式;而上方支架部份為可依機台畫面及現場空間,調整長度及角度,達到想要的影像品質。考慮到在側錄期間,需讓產線人員仍可正常操縱機台,因此支架採用從斜上方俯角側錄。透過此攝影機架側錄的影像如圖2(b)所示。

圖2 (a) 側錄用攝影機架;(b) 側錄影像

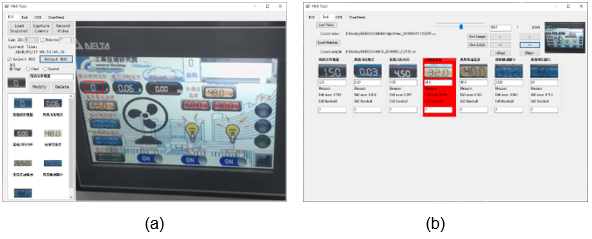

圖2 (a) 側錄用攝影機架;(b) 側錄影像由於HMI機台的畫面,在不同廠牌甚至同廠牌的不同型號間,都會有很大的差異,針對每個介面客制化擷取模組的成本極高。有鑒於此,透過“欲辨識區域選取工具”,以半自動方式針對HMI機台定出資料區域(圖3(a))的位置及資料類型,做為語意擷取時的資訊。

圖3 (a)欲辨識區域選取工具;(b) 半自動標記工具

圖3 (a)欲辨識區域選取工具;(b) 半自動標記工具在語意擷取部份,則使用卷積循環神經網絡(Convolution Recurrent Neural Network,CRNN [7])做為辨識模型,針對各資料欄位數值進行辨識。由於現有的預訓練模型(pre-trained model)較少使用側錄影像做為訓練集,因此也逐步在不同機台上收集訓練資料集,以充實模型。由於HMI機台數值變動頻率較低,在大多數連續影格顯示內容相同,為能夠正確記錄大量資料的正確數值 (Ground Truth),額外設計了”半自動標記工具”(圖3(b)),此工具可透過AI判斷資料之相鄰影格間,欄位的數值是否有變化,並將無變化的欄位填入相同數值,有變化的欄位則會提醒使用者輸入正確的數值(圖3(b)紅底欄位),透過此工具可省下約90%的資料標記時間。

為驗證語意擷取模組的準確性,使用一台HMI機台進行測試。畫面上變動的數值欄位有7個,側錄約6分鐘的資料,共10665幀,並模擬實際產線的情況,將前5分鐘資料(8532幀)定為已知資料,用於模型訓練,再以剩餘資料(2133幀)視為新進未知資料,針對7個數值欄位驗證系統正確性,得到數值辨識率可達99.48%。

於實際產線使用時,HMI語意擷取模組會將取得的影片資料以5秒一次的取樣頻率分析畫面中的數值,並將辨識結果寫入資料庫,以供位址決策引擎比對。

PLC解析

PLC解析模組,主要功能是使用通訊協定由軟體來自動獲取PLC內存暫存器全部位址的資料數據。本模組會針對PLC裝置進行參數解析,如:機台型號、位址、長度、類別、…等等,並自動擷取PLC數據,寫入資料儲存模組之資料庫,支援歐姆龍,三菱、士林電機、西門子等不同廠牌類型之 PLC。

以Modbus[8]通訊協定為例,PLC解析模組之自動掃描功能會針對感測值域非0的資料進行擷取,並且寫入資料庫,其處理流程如下:

a)確認通訊介面為串列介面或是網路介面。

b)針對不同通訊規格掃描,例如: 鮑率、停止位、同位檢查、等各種規格。

c)掃描不同Modbus裝置編號,從 0 ~ 255,且收集該Modbus暫存器位址的感測值域與狀態值域非0的資料,分別寫入資料庫,並設計通用的位址名稱,寫入對應的資料表。

d)最後加速與優化全值域掃描,以快速更新資料庫數據。

位址決策引擎

位址決策引擎,主要功能為利用PLC解析模組所獲取的數值與HMI語意擷取模組所辨識的數值,透過演算法決策PLC數值位址,可達80%以上的資料物理意義解析,其處理流程如下:

a)提供同時段PLC解析模組擷取的PLC數值與AI自動辨識的HMI數值,共兩串核心數列。

b)取數列中某一時間點之1筆AI自動辨識的PLC數值,再取同一時間點PLC解析的數值。

c)啟動位址搜尋功能。

d)取得搜尋結果,若第一回比對結果僅有1筆數值相符,則推斷該數值對應位址就是欲搜尋的參數位址;若第一回比對有1筆以上的數值相符,則以相符的位址列入追蹤,進入第二回比對,經過數次反覆取樣比對後,追蹤的位址將逐次收斂,最後再將數值資料庫中比對出的位址清單匯出。

HMI核心數列的資料來源除了AI自動辨識的數值匯入之外,決策引擎還提供數種方便的操作介面,包含基本的命令輸入視窗方式,亦提供便於電腦與手機的網頁輸入介面,透過網頁連動後台演算核心進行資料比對。

實際場域驗證

實際場域的測試驗證以匯川H3U-3232MT PLC為例。未使用PLC轉譯工具時,安排於第一次機台停機時下載PLC原始碼,交由專業人工解析。PLC程式碼有無註解也影響解析的困難度。於此案例原始碼無註解但相對複雜度不高,經過一星期的人工解析才找出欲擷取的參數所對應的位址、長度,整理出初版的位址對應表。再等候第二次機台停機,至現場以待機模式進行讀取測試,反覆讀取數據與機台HMI顯示數據以確認各參數的PLC位址對應表。遇到無法短時間測試數值變化的參數,則需要在生產過程觀察,並等候再次停機時做修正。完成位址對應表解析後,修改PLC程式以將資料導出。最後在停機時間,重新載入更新的PLC程式,並開機確認PLC是否運作正常。於此案例中,該機台很順利的在三次停機週期下完成PLC資料擷取。

PLC轉譯工具對照實驗測試使用同型機台,實驗過程不需停機,不影響機台生產。PLC轉譯工具機上盒如圖4(a)中的黑色裝置,以RJ45連接到機台的PLC,如圖4(b),並使用Modbus TCP通訊讀取數值。PLC轉譯工具機上盒對外通訊則採用WiFi mesh與場域中已建置的WiFi mesh骨幹相連,任一電腦只需連接到骨幹上的AP即可透過瀏覽器操作PLC轉譯工具的使用者介面,如圖4(c)。PLC轉譯工具機上盒上電後自動掃描PLC,共讀取到近四百筆非0的數值,其中有15個為擷取目標。觀察機台HMI顯示數值,如圖4(a)上方螢幕,透過PLC轉譯工具使用者介面上顯示的操作指引,經由三次輸入有變化的觀察數值,系統即可自動解析出該參數對應的位址,然後在介面上輸入該參數的名稱,並按下造冊鍵,系統即匯出位址對應紀錄。經過半天的現場操作,即完成此15個參數的PLC位址解析與擷取測試,且不須再做PLC程式碼修改。

依照生產特性,若有需要長時間才會產生數值變化的參數,則需透過自動錄影機制,結合前段所述的AI自動識別,交由系統批次處理解析該類參數的位址。

圖4 實際案例:(a) HMI與PLC轉譯工具機上盒;(b) PLC;(c) PLC轉譯工具使用者介面

圖4 實際案例:(a) HMI與PLC轉譯工具機上盒;(b) PLC;(c) PLC轉譯工具使用者介面結論

PLC轉譯工具結合AI自動識別,再經由位址決策引擎來找出機台生產數據之物理意義與PLC資料位址之對應,降低PLC解譯時間,將原本需要長時間的人工轉譯改變為系統轉譯驗證,減少人工解析與比對的時間,可達85%以上,縮短導入時程,降低成本,增加中小企業採用意願。

目前PLC轉譯工具支援一般通用的通訊協定(Modbus 等),未來預期開發更多元的通訊方式,並針對常見PLC型號提供套裝服務,例如:直接輸入PLC型號就能擷取PLC數據資料等,強化易用性與泛用性。位址決策引擎也將納入模糊比對與線性比對等多種的比對方式,以提升準確率,讓此技術能更適用於各種場域與生產特性。預期透過PLC轉譯工具將有助於系統整合業推展工業4.0智慧生產監測系統,加速中小企業生產智慧化的複製擴散與產業升級。

參考文獻

[1] 李曉暉, 洪毓蔚, 黃郁文, 林旭政, “大場域工業物聯網無線傳輸系統”, 電腦與通訊, 175期, 2018年10月

[2] 陳昌憲, 洪毓蔚, 李曉暉, 林旭政, 陳銘哲, “高可靠度現場無線感測網路系統技術”, 電腦與通訊,特刊, pp.62-68, 2016年10月

[3] 李坤敏, 鄭琮生, 陸一宏, 胡曉, “智慧製造的資訊標準與SCADA技術整合應用實例”, 機械工業雜誌, 425期, pp.8-17, 2018年8月

[4] 黃慕凱, 黃柏錡, 陳蘊彥, 吳金能, “泛用型可配置式雲端視覺化監控系統”, 電腦與通訊, 172期, 2017年12月

[5] 夏啟峻, 葉峻賓, 江宜霖, 林順傑, 蔡煥文, 鄭光宏, “具整體學習機制之在製品品質檢測暨缺陷分類技術”, 電腦與通訊, 特刊, pp.80-89, 2016年10月

[6] 夏啟峻, 鄭琮生, 丁一華, 陳蘊彥, 梁儷齡, “數據科學在智慧製造上的應用:以高品質資料收集為起點”, 科學發展, 563期, pp.37-43, 2019年11月

[7] Choi, Keunwoo, et al. "Convolutional recurrent neural networks for music classification." 2017 IEEE International Conference on Acoustics, Speech and Signal Processing (ICASSP). IEEE, 2017.

[8] 維基百科,自由的百科全書 [Online]. Available: https://zh.wikipedia.org/wiki/Modbus

相關連結: 回182期_AI智慧應用專輯

相關連結: 智能聯網 – 工業用無線感測網路技術-iMesh